如何通过微焦点X射线源优化PCB内部缺陷的检测精度?

在电子信息产业蓬勃发展的当下,印刷电路板(PCB)作为各类电子设备的核心部件,其质量直接决定了产品的性能与可靠性。PCB 内部的微小缺陷,如虚焊、短路、空洞等,在产品运行过程中可能引发故障,甚至造成严重后果。因此,对 PCB 内部缺陷进行高精度检测成为电子制造领域的关键环节。微焦点 X 射线源凭借独特的技术特性,为提升 PCB 内部缺陷检测精度提供了有效途径,那么究竟该如何利用它实现检测精度的优化呢?

一、PCB 内部常见缺陷类型及检测难点

PCB 制造工艺复杂,涉及钻孔、电镀、布线、焊接等多道工序,任一环节出现问题都可能产生内部缺陷。常见的缺陷类型包括:焊接点虚焊或冷焊,这类缺陷在外观上可能难以察觉,但会导致电路连接不稳定;导通孔内的空洞,会影响信号传输的完整性;线路短路,可能引发电路异常工作甚至烧毁元件;还有因材料质量或工艺不当导致的层间分层现象。

这些缺陷隐藏于 PCB 内部,检测难度*大。传统的检测方法,如目视检测、针床测试等,难以发现内部缺陷;而普通 X 射线检测虽然能够穿透 PCB,但因分辨率有限,对于微小缺陷的识别能力不足,难以满足日益精密的 PCB 制造需求。因此,亟需更先进的检测技术和设备来提升检测精度。

二、微焦点 X 射线源的工作原理与技术优势

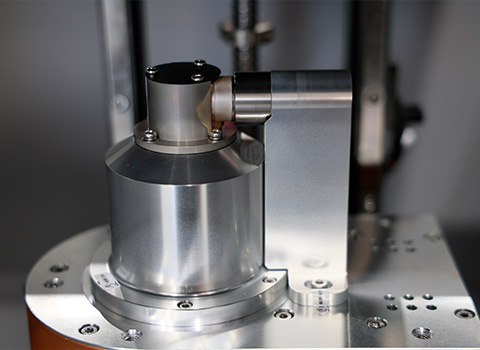

微焦点 X 射线源的核心在于其*小的焦点尺寸。它通过电子枪发射电子束,在高压电场的加速下,电子束高速撞击靶材产生 X 射线。普通 X 射线源的焦点尺寸通常在几十微米甚至更大,而微焦点 X 射线源的焦点尺寸可缩小至微米级甚至亚微米级。

这种微小的焦点尺寸赋予了微焦点 X 射线源独特的技术优势。一方面,焦点尺寸越小,X 射线束的发散角度越小,能够实现更高的空间分辨率,就如同使用更细的画笔可以绘制出更精细的图案一样,微焦点 X 射线源能够清晰呈现 PCB 内部微小结构和缺陷的细节;另一方面,微焦点 X 射线源可通过提高功率密度,在保证图像清晰度的同时,缩短检测时间,提升检测效率,满足大规模生产中的快速检测需求。

三、通过微焦点 X 射线源优化 PCB 内部缺陷检测精度的方法

(一)合理选择微焦点 X 射线源参数

微焦点 X 射线源的参数,如焦点尺寸、管电压、管电流等,对检测精度有着直接影响。在实际检测中,需要根据 PCB 的材质、厚度以及缺陷类型等因素,合理选择参数。对于较薄且材质均匀的 PCB,可选用较小焦点尺寸和较低管电压,以获取更高的分辨率;而对于较厚或材质复杂的 PCB,则需适当提高管电压和管电流,确保 X 射线能够充分穿透,同时兼顾图像的对比度和清晰度。例如,在检测高密度互连(HDI)PCB 时,因其结构精细,宜采用焦点尺寸小于 5 微米的微焦点 X 射线源,并精准调节管电压和管电流,以清晰呈现内部微小的线路和连接点。

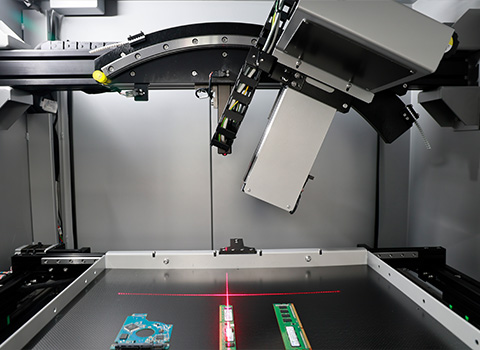

(二)优化检测系统配置

微焦点 X 射线源需要与高质量的探测器、机械运动系统等协同工作,才能发挥完美的检测效果。在探测器选择上,应采用高分辨率、高灵敏度的平板探测器,其能够准确捕捉 X 射线信号,并将其转换为高质量的数字图像。机械运动系统要具备高精度的定位能力,确保 PCB 在检测过程中能够精确移动,实现全方位、无死角检测。此外,还可引入图像处理软件,对采集到的图像进行降噪、增强、三维重建等处理,进一步提升图像质量和缺陷识别能力。例如,利用三维重建技术,可从多个角度观察 PCB 内部结构,更准确地判断缺陷的位置、形状和大小。

(三)制定科学的检测流程

科学合理的检测流程是保证检测精度的重要环节。在检测前,需对微焦点 X 射线源进行校准和调试,确保设备处于很完美的工作状态;同时,对待测 PCB 进行预处理,去除表面的杂质和污染物,避免其对检测结果产生干扰。在检测过程中,按照预定的检测方案,对 PCB 的不同区域进行扫描,并根据检测情况适时调整参数和检测角度。检测完成后,对采集到的数据和图像进行详细分析,建立缺陷数据库,通过对历史数据的对比和分析,不断优化检测参数和流程,提高检测的准确性和稳定性。

四、实际应用案例与效果验证

某知名电子制造企业在生产高端服务器主板时,引入配备微焦点 X 射线源的检测设备。在实施检测精度优化措施前,因 PCB 内部微小虚焊和空洞缺陷难以检测,产品的一次合格率仅为 85%,后续的维修和返工成本较高。通过合理选择微焦点 X 射线源参数,将焦点尺寸设定为 3 微米,并根据主板厚度和材质优化管电压、管电流;同时升级高分辨率探测器,引入先进的图像处理软件,对检测流程进行全面优化。经过改进后,该企业能够清晰检测出尺寸小于 0.1 毫米的微小缺陷,产品一次合格率提升至 95% 以上,有效降低了生产成本,提高了生产效率和产品质量。

五、面临的挑战与应对策略

尽管微焦点 X 射线源在优化 PCB 内部缺陷检测精度方面具有显著优势,但在实际应用中也面临一些挑战。首先,微焦点 X 射线源设备价格较高,增加了企业的前期投入成本;其次,设备的维护和操作需要专业技术人员,对企业的人员培训和管理提出了更高要求;此外,随着 PCB 技术的不断发展,其结构日益复杂,对检测精度的要求也在持续提升,微焦点 X 射线源技术需要不断创新和升级以满足新的需求。

针对这些挑战,企业可以通过与设备供应商合作,争取更优惠的采购和服务方案,降低设备成本;加强内部专业技术人员的培训,建立完善的人才培养体系,提高员工的操作和维护能力;同时,积*关注行业技术发展动态,与科研机构合作开展技术研发,推动微焦点 X 射线源技术的创新和改进,以适应不断变化的市场需求。

六、结论

微焦点 X 射线源为 PCB 内部缺陷检测精度的优化提供了强有力的技术支持。通过合理选择微焦点 X 射线源参数、优化检测系统配置以及制定科学的检测流程等方法,能够显著提升对 PCB 内部微小缺陷的检测能力。虽然在应用过程中存在成本、人才和技术升级等挑战,但通过采取有效的应对策略,企业可以充分发挥微焦点 X 射线源的优势,提高 PCB 产品质量,增强自身在电子制造市场中的竞争力。随着技术的不断进步,微焦点 X 射线源在 PCB 缺陷检测领域有望发挥更大的作用,推动电子制造行业向更高精度、更高质量的方向发展。